供应

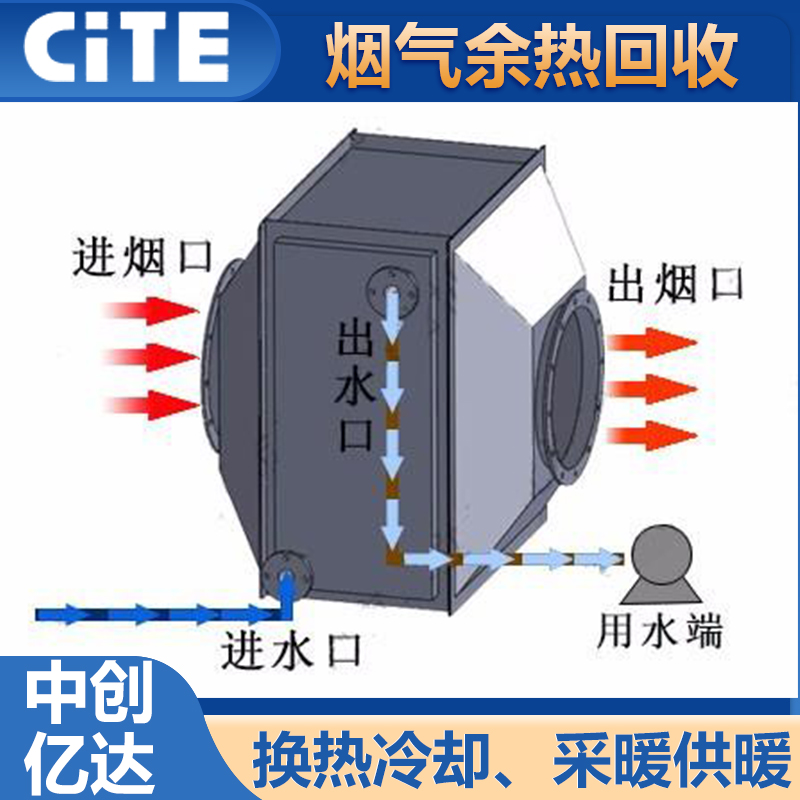

葫芦岛锅炉烟气废气余热回收器换热器

-

-

手机查看

最后更新时间:2025-10-09

人气值 5

品牌:

中创亿达

材质:

碳钢、不锈钢、铝、铜

用途:

余热回收、热量回收

介质:

蒸汽、热水、烟气、空气

售后服务:由辽宁中创亿达设备制造有限公司从辽宁沈阳市发货,并提供售后服务

-

翅片管换热器的数值模拟与优化:从“经验设计”到“精准计算”

传统翅片管设计依赖经验公式,误差可达20%-30%,而CFD(计算流体力学)数值模拟技术实现了全工况参数优化:

- 流场模拟:通过ANSYS Fluent软件模拟烟气在翅片间的流动状态,发现“管束错排”较“顺排”流场均匀性提升40%,局部涡流区域减少60%,积灰速率降低25%;

- 传热模拟:采用RNG k-ε湍流模型计算温度场,发现翅片间距5mm时,传热系数峰值出现在烟气流速8m/s(较经验值6m/s更优),此时努塞尔数(Nu)达120;

- 结构强度模拟:利用ABAQUS分析翅片管在热膨胀(温差300℃)与烟气压力(2kPa)下的应力分布,优化管板厚度从20mm减至16mm,设备重量减轻15%。

某翅片管厂家通过“模拟-实验”闭环验证,将新产品开发周期从12个月缩短至6个月,换热效率预测误差控制在5%以内。例如,针对垃圾焚烧烟气(含Cl⁻、SO₂),模拟显示H型翅片较螺旋翅片抗腐蚀寿命提升40%,经3年工业运行验证,实际寿命达设计值的92%。

-

企业简介 亿达科技集团位于“中国热谷”的辽宁省换热设备产业基地-昌图工业园区,公司依托雄厚的机械制造业基础,便捷交通区位优势,累计2亿元的资产,融合国际化的热工研发人员,主要以生产销售换热成套设备、干燥设备及相关的控制系统为核心,成为中国北方地区规模化、专业化的换热设备、干燥设备、空气调节设备的生产制造型企业。产品广泛应用于核能、电力、石油、化工、船舶、集中供热、空调制冷、食品饮料等行业。 集团企业包括: 铁岭亿达节能设备有限公司,辽宁中创换热技术工程有限公司,大连北方意达科技发展有限公司,北京北方亿达节能设备有限公司。 集团公司配备了压机生产线1套,具备标准探伤房及设备,4米立式车床的等各种专业加工设备100多台套,拥有****的设计制造与工程技术队伍,通过了ISO9001—2008质量管理体系认证、压力容器制造许可证、中国城镇供热协会会员单位、中国干燥行业设备骨干企业、中国石油炼化设备一线网络供用商、机械行业技术进步试点企业、省换热设备协会团体会员。 “质量就是生命,客户满意是公司永恒的追求”是集团的**理念,集团全体员工不断地努力,为用户提供合格满意的产品和及时周到的售后服务。 经营项目 一、 换热节能设备:板式换热器、螺旋板式换热器、大中小型智能换热机组、管壳式换热器、高温汽水换热器、浮动盘管换热器、液压油冷却器、翅片管(钢铝复合轧制翅片管、高频焊接翅片管、缠绕翅片管)、翅片管散热器(包含SRZ、SRL、RZGL型散热器、高频焊接翅片管散热器)、蒸发式空冷器、轴流暖风机、空冷器、烟气余热回收器、空气幕(RM、ZPRM型空气幕)。 二、 水处理设备:软水器、软化水箱、定压补水膨胀罐、落地式膨胀水箱、凝结水回收器、分集水器、无负压供水设备等。 三、 干燥设备:GGH管束干燥机、GTH粮食干燥机、GQL气流干燥机、GTC谷物干燥机、GDW带式干燥机、GFT沸腾床干燥机、GFZ组合热沸腾床干燥机、JMZ多效降膜蒸发器、GZL振动流化床干燥机等。 四、 配件:各种材质304、316、316L、钛板等板式换热器板片,棘轮扳手、摩擦扳手、三元乙丙、、氟、硅等材质的密封胶垫,均可与阿法拉伐及其他国内外知名换热器厂家配套。

普通会员

我要询价

手机版

手机版