供应

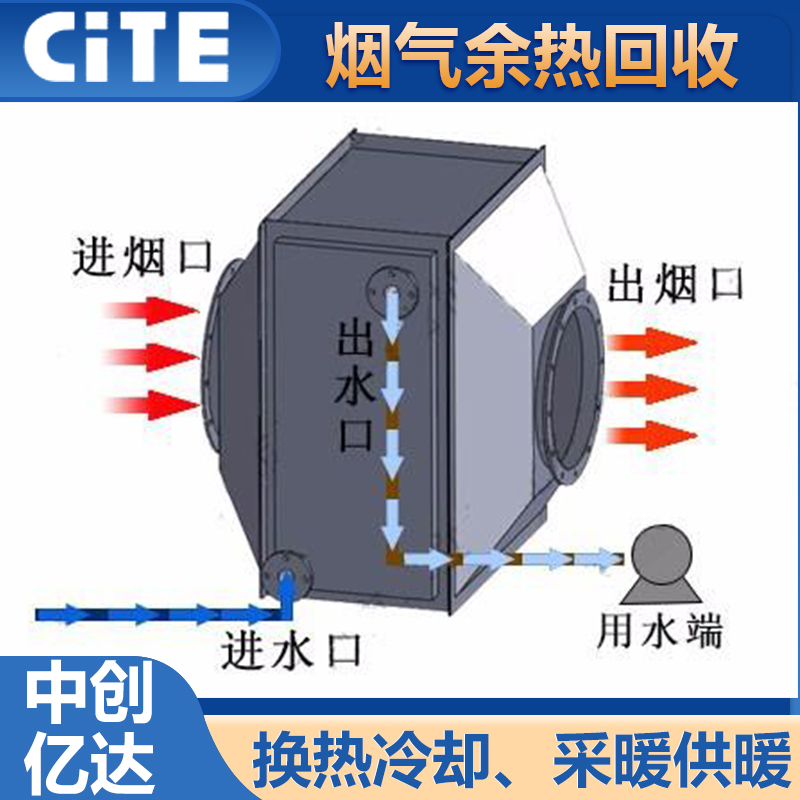

辽阳烟气空气热量回收器换热器

-

-

手机查看

最后更新时间:2025-10-09

人气值 7

品牌:

中创亿达

材质:

碳钢、不锈钢、铝、铜

用途:

余热回收、热量回收

介质:

蒸汽、热水、烟气、空气

售后服务:由辽宁中创亿达设备制造有限公司从辽宁沈阳市发货,并提供售后服务

-

翅片结构设计:从“形状优化”到“性能突破”

翅片的几何参数直接决定换热效率与阻力特性,需根据烟气工况精准设计:

- 翅片间距:间距过小(<2mm)易积灰堵塞,过大(>10mm)则换热面积不足。燃煤电厂宜选4-6mm间距,配合吹灰装置;燃气锅炉可缩小至2-3mm,提升翅化比至30。

- 翅片高度:在材料刚度允许范围内,高度越高换热面积越大,但翅片顶端易产生温度梯度。H型翅片(双侧对称矩形)通过“分段翅片”设计,将高度控制在12-20mm,热应力分散效果优于螺旋翅片,在余热锅炉省煤器中应用时,抗爆管能力提升50%。

- 翅片厚度:高频焊翅片常用0.3-0.5mm铝片,重量轻但强度低;整体轧制翅片厚度达1-2mm,适用于高压场景。某翅片管厂家通过“变厚度翅片”技术(根部厚1.5mm、顶端厚0.8mm),在保证强度的同时减少材料用量15%。

锯齿翅片通过切断边界层使传热系数提升20%,但烟气阻力增加15%;平直翅片阻力小(压降<500Pa),适合风机功率受限的场合。某钢铁厂烧结机烟气换热器采用“螺旋+锯齿”复合翅片,在烟气流速12m/s工况下,总传热系数达85W/(m²·K),较单一结构提升25%。

-

企业简介 亿达科技集团位于“中国热谷”的辽宁省换热设备产业基地-昌图工业园区,公司依托雄厚的机械制造业基础,便捷交通区位优势,累计2亿元的资产,融合国际化的热工研发人员,主要以生产销售换热成套设备、干燥设备及相关的控制系统为核心,成为中国北方地区规模化、专业化的换热设备、干燥设备、空气调节设备的生产制造型企业。产品广泛应用于核能、电力、石油、化工、船舶、集中供热、空调制冷、食品饮料等行业。 集团企业包括: 铁岭亿达节能设备有限公司,辽宁中创换热技术工程有限公司,大连北方意达科技发展有限公司,北京北方亿达节能设备有限公司。 集团公司配备了压机生产线1套,具备标准探伤房及设备,4米立式车床的等各种专业加工设备100多台套,拥有****的设计制造与工程技术队伍,通过了ISO9001—2008质量管理体系认证、压力容器制造许可证、中国城镇供热协会会员单位、中国干燥行业设备骨干企业、中国石油炼化设备一线网络供用商、机械行业技术进步试点企业、省换热设备协会团体会员。 “质量就是生命,客户满意是公司永恒的追求”是集团的**理念,集团全体员工不断地努力,为用户提供合格满意的产品和及时周到的售后服务。 经营项目 一、 换热节能设备:板式换热器、螺旋板式换热器、大中小型智能换热机组、管壳式换热器、高温汽水换热器、浮动盘管换热器、液压油冷却器、翅片管(钢铝复合轧制翅片管、高频焊接翅片管、缠绕翅片管)、翅片管散热器(包含SRZ、SRL、RZGL型散热器、高频焊接翅片管散热器)、蒸发式空冷器、轴流暖风机、空冷器、烟气余热回收器、空气幕(RM、ZPRM型空气幕)。 二、 水处理设备:软水器、软化水箱、定压补水膨胀罐、落地式膨胀水箱、凝结水回收器、分集水器、无负压供水设备等。 三、 干燥设备:GGH管束干燥机、GTH粮食干燥机、GQL气流干燥机、GTC谷物干燥机、GDW带式干燥机、GFT沸腾床干燥机、GFZ组合热沸腾床干燥机、JMZ多效降膜蒸发器、GZL振动流化床干燥机等。 四、 配件:各种材质304、316、316L、钛板等板式换热器板片,棘轮扳手、摩擦扳手、三元乙丙、、氟、硅等材质的密封胶垫,均可与阿法拉伐及其他国内外知名换热器厂家配套。

普通会员

我要询价

手机版

手机版